BMWの「デジタルツイン工場」に驚愕

ドイツの自動車メーカーBMWとメルセデスは生産工場に「デジタルツイン」を本格導入しています。このことが最初に発表されたのは、ディープラーニングとGPU(=画像処理装置)の世界最大規模のオンラインイベント「GTC 2021」の基調講演でのことでした。

米国の半導体メーカー・NVIDIA社の創業者のひとりであり、CEOのジェンスン フアン氏は「BMWは年間200万台以上、1分に1台の割合で自動車を生産し、同じものはひとつもない。工場では57,000人の従業員が働き、自動車のモデルやカスタマイズ、新車種の導入などで、ラインの配置などを頻繁に変更している。その最先端の工場にはデジタルツインを導入している。私達はBMWとともに未来の工場を作っている」と語りました。

そして、同社の「NVIDIA Omniverse」(オムニバース)というプラットフォームで開発されたBMWのデジタルツイン工場の映像を観て、視聴者は驚きました。その映像にはBMWの工場や製造ラインがリアルに再現され、人とロボットが働く様子が忠実に再現されていたからです。

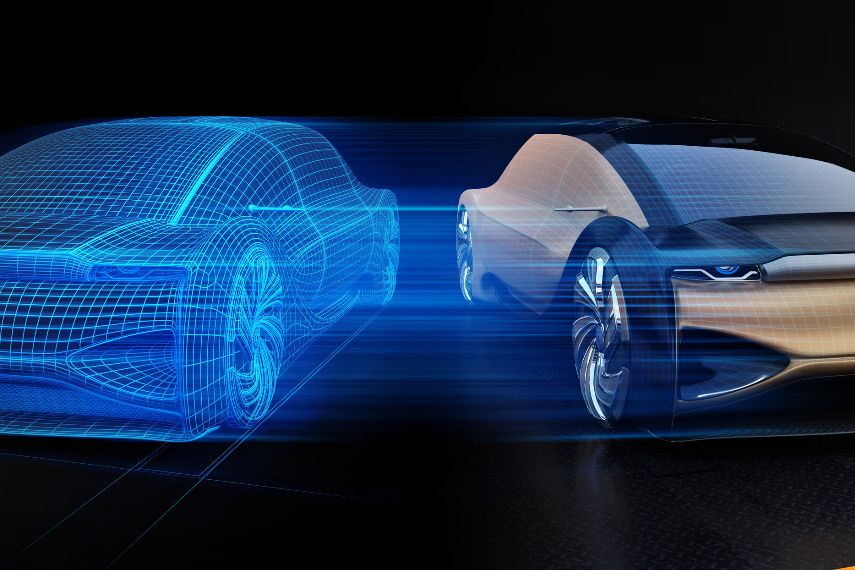

「デジタルツイン」とは現実世界から収集したデータを元に、そっくりなデジタル仮想世界を構築する技術です。デジタル仮想世界では現実と同様のシミュレーションやAI予測、機械や設備の配置変更、人員の配置、搬送ロボットの走行などを再現し、最適な環境を現実世界にフィードバックします。

メルセデス・ベンツも「デジタルツイン」を導入

NVIDIAとメルセデス・ベンツは「CES 2023」において、ドイツのラシュタットにある生産工場の計画や運用の効率化に「Omniverse」を使ってデジタルツイン環境を構築したことを発表しました。電気自動車専用の新しいプラットフォームの運用と生産に活用し、廃棄物の削減、エネルギー消費を低減、品質の継続的な向上を実現させるためにフィードバック・ループを構築しています。

これらの動きは製造分野だけではありません。Amazonも以前からスマート物流工場にロボットを多数導入しており、この運用と配置、トレーニングにOmniverseを使ったデジタルツインの運用を開始しています。

「デジタルツイン」を構築、運用するメリット

業務にデジタルツインを導入するメリットはどこにあるのでしょうか。

以前からロボットの動作の学習にはシミュレーションソフトウェアが利用されてきました。特にAIが導入されてから、ロボットは成功と失敗を繰り返しながら仕事を学習します。リアル世界で失敗を繰り返すとロボットや製造物が破損し、修復に時間と費用がかかり効率的ではありません。そのため、製造ラインに多くのロボットが導入されている工場では、そのトレーニングはデジタルツインによって作られた仮想世界でシミュレーションをおこない、正常に動作するようトレーニング済みの状態でリアル世界にフィードバックするほうが効率的です。

また、新型モデルやカスタマイズ製品の製造のために工場のライン変更が頻繁に必要になる場合があります。その際も、まずは仮想工場の中で人やロボットの配置、部品の搬送ルート等を含めたライン変更のシミュレーションをおこない、最も効率的な配置や運用方法を試行した上で、リアルな環境に反映するのです。

さらにデジタルツインを構築することで、人員のシフト管理のほか、製造部品の在庫管理等、ほとんどの情報がデジタルで一元管理できるようになります。この情報を基幹システムと連携したり、製造部品の在庫や発注を部品メーカーと共有したりすることで発注業務を自動化することが可能になります。まさに「繋がる工場」(コネクテッド・ファクトリー)が実践できるのです。

メルセデス・ベンツはラシュタットの工場を軌道に乗せた後は、世界各地にある主要な生産工場と繋げてデータやノウハウの共有をはかるとしています。

「DX」の本質と「インダストリー4.0」構想

デジタルトランスフォーメーション(DX)という言葉が巷に溢れていますが、その本質は本当に実践されているのでしょうか。DXの本質は「コネクテッド」と「シミュレーション」です。デジタル化によって情報が共有され、販売から製造まで、部品の在庫管理や発注、流通などもサプライチェーン全体で多くの業務を繋ぐ(コネクテッド)ことで自動化・効率化しようという構想こそ、2011年にドイツが発表した産業政策「インダストリー4.0」です。個人の好みに合わせたカスタマイズと大量生産の融合「マスカスタマイゼーション」の実践です。

当時「インダストリー4.0」構想を初めて耳にした人の多くが「そんなことは実現できるわけがない」「夢物語だ」と感じたことでしょう。構想発表から10年以上経過した今はどうでしょうか。あらゆるモノと人、システムがIoTとネットワークによってつながり始めています。集めたデータを共有し、現実世界で収集したデータをサイバー空間でAIが分析し、仮想モデルと推論を作成、様々なシミュレーション結果を算出し、それを現実世界へフィードバックします。現実世界では重労働や繰り返しの作業、搬送作業はロボットが代用します。

これこそが「インダストリー4.0」であり、DXの本質です。そして、「コネクテッド」と「シミュレーション」を実現する世界が「デジタルツイン」と考えられています。

デジタルツインは本物そっくりの仮想世界を作ることが必須というわけではありません。デジタルツインの規模の大小はあっても、AI、IoT、ロボット、自動搬送車、人員の効率的な配置等を運用するプラットフォームの構築が重要で、企業の将来にとって重要なキーワードとなっています。しかし、日本国内ではそれに気づいている経営者やプロジェクト責任者はまだ多くはない、というのが現状ではないでしょうか。

<著者>

神崎洋治

TRISEC International代表取締役

ロボット、AI、IoT、自動運転、モバイル通信、ドローン、ビッグデータ等に詳しいITジャーナリスト。WEBニュース「ロボスタ」編集部責任者。イベント講師(講演)、WEBニュースやコラム、雑誌、書籍、テレビ、オンライン講座、テレビのコメンテイターなどで活動中。

1996年から3年間、アスキー特派員として米国シリコンバレーに住み、インターネット黎明期の米ベンチャー企業や新製品、各種イベントを取材した頃からライター業に浸る。

「ロボカップ2018 名古屋世界大会」公式ページのライターや、経産省主催の「World Robot Summit」(WRS)プレ大会決勝の審査員等もつとめる。著書多数。